Electromecánica

Mantenimiento mayor a transformador

I. INTRODUCCIÓN

Dentro de las subestaciones, se cuenta con distintos equipos eléctricos como son los transformadores de distribución y potencia; transformadores de instrumento (transformadores de corriente y de potencial); equipo de protección (fusibles, relevadores, interruptores, etcétera); y apartarrayos entre otros. Cabe mencionar que en las subestaciones, los equipos más importantes son los transformadores y especialmente los de distribución ya que estos últimos constituyen la última fase en la utilización de energía eléctrica tanto en baja como alta tensión. Se cuenta con diferentes tipos de transformadores de distribución, como el tipo subestación, el tipo pedestal y el tipo poste, teniendo que este último es el más empleado aunque cabe mencionar que su construcción es en esencia la misma y solo difieren entre si por su presentación y accesorios adicionales. Por otra parte sin importar cuál sea el tipo de transformador, estos se encontraran comúnmente en operación continua y propensa a fallas.

Por estas razones son el objeto de estudio los transformadores de distribución, ya que antes de que un transformador se puesto en operación, debe de cumplir con una serie de pruebas de rutina (resistencia de aislamiento, resistencia ohmica, tensión aplicada, tensión inducida entre otras); regidas por la norma NMX-J-169-ANCE-2004 ”Transformadores y Autotransformadores de Distribución y Potencia – Métodos de Prueba”, y recomendaciones hechas por el Instituto de Ingenieros en Electricidad y en Electrónica (IEEE). Estas pruebas proporcionan características sobre los parámetros eléctricos de los transformadores, los cuales deben ser cumplidos estrictamente de acuerdo a las normas, con el objetivo de conocer el comportamiento de los transformadores ante cualquier eventualidad durante su operación.

II. MÉTODO DE MEDICIÓN DE RESISTENCIA DE AISLAMIENTO

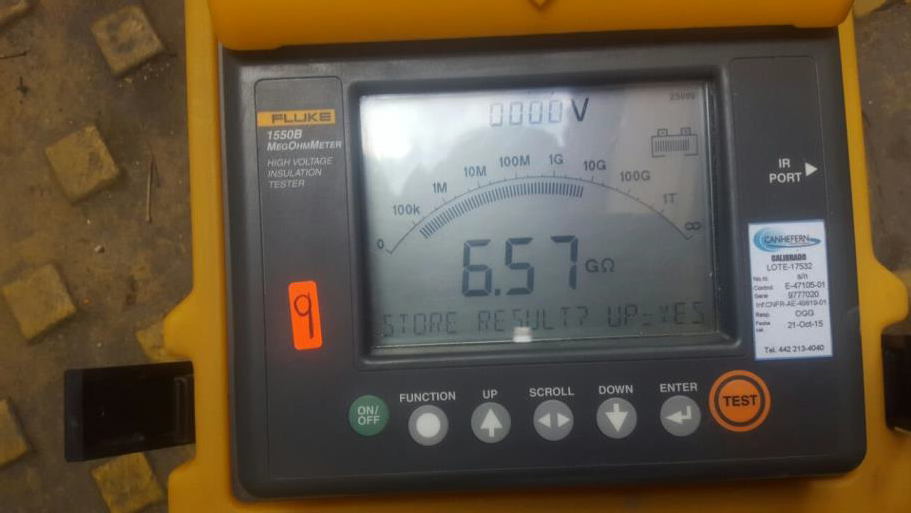

La prueba de resistencia de aislamiento se realiza en fábrica y campo, después de que el transformador ha terminado su proceso de secado y se encuentra a una temperatura entre 0 ºC y 40 ºC. La prueba se efectúa con un aparato conocido como medidor de resistencia de aislamiento o megóhmetro y comúnmente pero erróneamente llamado “MEGGER”, a una tensión de 1000 V, durante 10 minutos. El análisis de resultados se realiza con los valores obtenidos y corregidos a 20 ºC; El criterio de aceptación ó de rechazo es fijado por el fabricante. Así mismo, deberá de analizarse el incremento de la resistencia entre el primer minuto y el décimo minuto. El cociente de dividir el valor de resistencia de aislamiento a 10 minutos y el valor a 1 minuto, dará un número mayor a la unidad, que se conoce como índice de polarización (IP):

Los resultados de la prueba de resistencia de aislamiento se ven afectados por la temperatura ambiente al momento de efectuar la prueba, por lo que se tienen que ajustar empleando ciertos factores de corrección (K), los cuales se pueden tomar de la tabla 2.1.

III. METODO DE MEDICION DE RELACION DE TRANSFORMACION

La prueba de relación de transformación determina la relación entre el número de vueltas del devanado primario y el secundario, es decir; determina si la tensión suministrada puede ser transformada exactamente a la tensión deseada.

La relación de transformación se deduce de dividir el número de vueltas del devanado primario entre el número de vueltas del devanado secundario, ó el resultado de dividir la tensión en el devanado primario entre la tensión del devanado secundario, ambas tensiones de línea a neutro de las fases.

Matemáticamente, la relación de transformador se puede expresar como:

Dónde:

A : Relación de transformación.

V1 y V2: Tensiones en las terminales del devanado primario y secundario, V.

I1 y I2: Corrientes en el devanado primario y secundario, A.

Básicamente existen tres métodos para determinar la relación de transformación de un transformador:

1. Métodos de los vóltmetros.

2. Método de los potenciómetros.

3. Método del transformador patrón. Transformer Turn Ratio (TTR).

Solo se mencionara el método del transformador patrón (TTR); ya que es el método más usual y conveniente para determinar la relación de transformación a en un transformador.

Aplicación del T.T.R.

El T.T.R es un equipo diseñado para mediciones de relación de transformación “a” en transformadores, autotransformadores y reguladores de tensión. En la figura 2.8 se muestra las conexiones de prueba, conectando un T.T.R. si se requiere una mayor relación el T.T.R. es práctico para analizar las siguientes condiciones en los transformadores:

a) Comprobar la relación de transformación en equipos nuevos, reparados o rebobinados.

b) Identificar y determinar terminales, derivaciones (taps) y su conexión interna.

c) Determinar y comprobar polaridad, continuidad y falsos contactos.

d) Pruebas de rutina y detección de fallas incipientes.

e) Identificar espiras en cortocircuito.